Pour résoudre ce problème, des chercheurs de l'Université de Coimbra (UC) ont développé et testé une nouvelle architecture de matériaux et de techniques de fabrication qui nous permettent d'inverser cette réalité et d'appliquer une nouvelle version de la politique des 3R (réduire, réutiliser et recycler) dans le domaine de l'électronique. C'est-à-dire l'électronique 3R (résiliente, réparable et recyclable). Les résultats ont été publiés dans la revue Advanced Materials.

"Cette recherche, financée dans le cadre du projet WoW de la CMU Portugal, représente une percée vers la maîtrise de la pollution technologique. Actuellement, la production de déchets électroniques a atteint le niveau alarmant de 7 kg/personne/an. Seuls 20 % des déchets électroniques sont envoyés au recyclage, et seul un faible pourcentage de métaux précieux, principalement de l'or, est récupéré", selon un communiqué.

Mahmoud Tavakoli, l'auteur principal de l'article scientifique, explique que l'électronique douce basée sur de nouveaux polymères sera la meilleure réponse au problème des déchets électroniques. Mais malgré les progrès de l'électronique douce, l'électronique 3R n'est possible que "si nous pouvons démontrer de nouvelles techniques de fabrication qui, d'une part, sont basées sur des matériaux résilients, réparables et recyclables et, d'autre part, peuvent rivaliser avec les techniques de fabrication de PCB existantes en termes de résolution des motifs, de mise en œuvre multicouche, d'intégration des micropuces et de fabrication autonome".

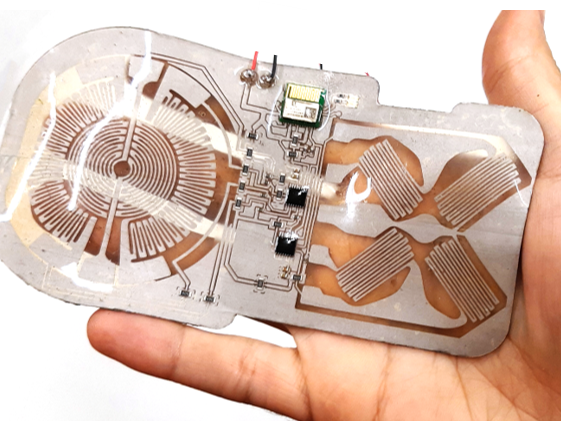

Ces travaux de recherche, menés à l'Institut des systèmes et de la robotique (ISR) du département de génie électrique et informatique (DEEC) de l'université de Coimbra, présentent une nouvelle architecture pour la production évolutive, autonome et à haute résolution de dispositifs électroniques 3R.

Selon Mahmoud Tavakoli, chercheur ISR et professeur à l'UC, un autre facteur de différenciation est que le processus de fabrication est entièrement réalisé à température ambiante, une étape essentielle pour l'électronique verte : "Tout se fait à température ambiante, y compris le dépôt, le modelage et le soudage des micropuces. L'élimination de la température dans le processus de frittage (comme c'est souvent le cas dans l'électronique imprimée) et dans le processus de soudage réduit considérablement la consommation d'énergie et constitue un pas vers l'utilisation de polymères verts, ce qui n'était pas possible auparavant en raison de leur sensibilité à la chaleur".

"Cette recherche présente un changement de paradigme vers un avenir plus durable et jette les bases de la prochaine génération de dispositifs électroniques recyclables. L'équipe a montré l'application de cette architecture pour des patchs de biosurveillance sans fil, et des textiles intelligents qui intègrent des micropuces de pointe, pour surveiller la température corporelle, l'électrocardiogramme, la fréquence respiratoire, et la détection des mouvements humains tels que la déglutition, ou la classification des activités sportives grâce à des capteurs portables", peut-on lire dans une note.

Toutefois, lorsqu'il s'agit de circuits imprimés de niveau industriel, comme ceux que l'on voit dans les téléphones portables, ces techniques développées nécessitent encore des développements technologiques supplémentaires "pour atteindre la même maturité que la technologie actuelle des circuits imprimés. Nous progressons rapidement vers une maturité de niveau industriel. Nous espérons que dans moins de 5 ans, nous pourrons commencer le processus de substitution de certains circuits électroniques actuels", conclut Mahmoud Tavakoli.